齒輥破碎機一般用于煙煤、無煙煤和頁巖的粗碎和中碎,破碎產物粒度通常不小于20mm。齒輥破碎機可分為單輥、雙輥和多輥等類型。由于其結構簡單,易于制造和維修,價格較低,因此在小型選煤廠中使用雙齒輥破碎機較為普遍,主要用于對原煤和中煤進行破碎。

一、雙齒輥破碎機

(一)工作原理及結構

雙齒輥破碎機的總體裝配型式有左、右式之分,從齒輥移動架一端看,電動機及皮帶輪位于左側者稱左式,位于右側者稱為右式。

雙齒輥破碎機主要由固定破碎輥、可移動破碎輥、兩對傳動齒輪、兩個皮帶輪、齒輥移動架和機架等組成,見下圖。

雙齒輥破碎機主要由電動機通過三角皮帶輪和一對傳動齒輪減速后,帶動主動齒輥(固定齒輥)轉動;再以主動齒輥另一端的一對長齒直齒輪帶動從動齒輥(可移動齒輥),從而形成兩齒輥的相對運動。當物料在重力的作用下落在兩齒輥之間時,被輥子夾住擠壓而破碎,破碎物料自兩輥的下部排出。改變兩輥的間隙,就可得到不同的產品粒度。

皮帶輪安裝在傳動軸的軸套上,軸套由鉤頭鍵固定在軸上,皮帶輪通過保險銷與軸套連在一起,并傳遞轉矩。當超負荷運轉時,保險銷會立即切斷,皮帶輪空轉,從而保護其他主要部件不致損壞。

由于被破碎的物料粒度和硬度是不斷變化的,且有時掉入非破碎物,兩輥間的距離在破碎過程中不斷變化。為保持良好的傳動性能,兩破碎輥連接的齒輪一般采用特制的長齒直齒輪。這樣的長齒直齒輪在運轉時,允許破碎輥中心距改變而不破壞嚙合特性。現在,也有的齒輥破碎機采用齒輪橋結構來替代長齒直齒輪傳動,破碎輥允許移動的距離更大,傳動更加平穩,有逐步取代長齒直齒輪傳動的趨勢。

齒輥移動架主要由緩沖彈簧、座架和移動式軸承座組成(見下圖)。

從動齒輥兩端裝有移動式軸承座,安裝在齒輥移動座架內,可沿導軌水平移動。當不能破碎的硬雜物料進入破碎機內腔時,破碎輥受到的壓力劇增,迫使從動齒輥后退并壓縮彈簧,擴大齒輥間隙而排出大塊物料。當不可破碎物料通過破碎機后,彈簧放松,推動可動破碎輥回到原來的位置進行正常的破碎。這是雙齒輥破碎機的第二道保險裝置。

通過調節緩沖彈簧座上的專用螺母可以增加或減少彈簧對移動式破碎輥的壓緊力,以適應物料粒度或硬度改變而排料粒度保持不變的要求。齒輥后移的限度,應以兩長齒直齒輪在破碎時不脫離嚙合為原則。

當排料口的寬度需要調節時,可通過增減可動輥軸承座與機架間的墊片數量來實現。一般出廠時有四塊調節墊片,改變墊片的數量或厚度即可改變移動軸承座的位置,從而改變排料口的寬度。

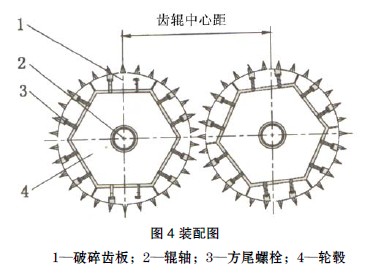

破碎輥的結構通常是由多邊形的鑄鐵輪轂、弓形破碎齒板和輥軸組成,見下圖。破碎機齒板有4種規格,可根據工藝要求和破碎后的物料粒度進行選擇。破碎板一般采用可卸式,它們分別用螺栓固定在輥子上。這種結構形式制造和裝配都比較方便,磨損后易于更換。齒板上的齒牙磨損不嚴重時,可采用堆焊耐磨焊條的方法修復。

雙輥破碎機的主要潤滑部分包括軸承、齒輪、彈簧壓緊螺栓的套以及軸承座移動的導向滑軌等。滑動軸承的潤滑方法是定期注入潤滑油;滾動軸承則用注油器定期注入鈣基潤滑脂。

(二)安裝

破碎機的正確安裝,對保證設備正常運轉,減少故障有著重要的意義。破碎機的安裝可按下列順序進行:

(1)基礎承載能力的驗算。普通雙輥破碎機由于轉速低,振動相對較小,動載系數一般可取設備總重的3~4倍。

(2)檢查基礎螺栓位置與設備基礎螺栓孔的尺寸是否一致。

(3)安裝機架前,在機架與混凝土基礎之間墊以硬質方木或橡膠板,用以減小破碎機傳遞給基礎的振動負荷。然后,安放破碎機的底架并找正,用螺母擰在地腳螺栓上固定緊。

(4)安裝主動破碎輥,用螺栓固定軸承座。

(5)安裝從動齒輥移動架,然后將從動破碎輥軸承座放置在導向滑軌上。根據要求的排料粒度大小,選擇適當的墊片數量墊在移動軸承座的前面。

(6)擰緊絲桿螺母,正確調節彈簧的預壓力。一方面彈簧的預壓力應能壓緊破碎輥,保證均勻地破碎物料;另一方面在破碎機落入過硬的物料時,又有足夠的作用力推開破碎輥,以擴大排料口,排除礦物。

(7)移動架上左右兩組彈簧的壓縮度應一致,其允許誤差不得超過±2mm。

(8)為了得到均勻的、近似立方體的產品,在安裝時必須注意調整好輥齒的位置,使一個破碎輥的齒牙置于另一破碎輥的四個齒牙中間。也就是說,使之處于另一齒輥4個齒牙對角線的交點上。

(9)齒輥安裝后,兩齒輥不應有軸向串動。

(10)安裝后的固定軸水平不平行度不應大于0.5/1000。

(11)兩三角皮帶輪軸的不平行度不大于0.5/1000,帶輪中心的偏移量不超過1mm。每根三角帶的松緊度應盡可能一致,若有過緊或過松,應予更換。

(12)裝破碎機外罩,連接入料溜槽和排料漏斗。各法蘭盤間均應加膠墊密封,以減小煤塵對空氣的污染。

設備全部安裝后,應進行連續4h的空負荷運轉、并檢查和測定其電流大小、軸承溫度及齒輪嚙合等情況。設備經過空負荷試車確認無問題后,可帶負荷試車。帶負荷連續試車時間不少于8h,進行交接驗收并投入生產系統使用。

(三)使用與維護

破碎機的正確使用與維護是保證設備的安全運轉、提高生產率的重要因素。因此,在使用操作時應注意以下幾點:

(1)開車前,應全面檢查各部位螺栓緊固情況,各軸承的潤滑情況,齒輪的磨損情況,齒輥的磨損情況以及三角皮帶松緊度。如發現螺栓松動、油量不足或皮帶過松等情況,應予及時處理。

(2)檢查緩沖彈簧的壓力及輥子的間隙是否正常,發現問題,應及時調整。

(3)所有檢查完畢后,方可啟動電動機。在破碎機進入正常運轉后,才允許加料。

(4)破碎過程中,必須重點檢查潤滑裝置、給料粒度、排料粒度、產品形狀以及給料是否均勻等。

(5)在運轉中,應經常注意檢查軸承溫度及其油位。軸承溫度一般不得超過65℃。

(6)保持齒輥移動軸承座和導向滑軌平面的清潔,以便破碎機內進入不能破碎的大塊物料時,可移動破碎輥能夠后退避讓。

(7)破碎機在停車前2~3min停止給料,只有當物料全部通過破碎機后,方允許停車。

(8)平時應定期檢查破碎齒板、軸瓦以及軸承座的移動導向滑軌等易損件的磨損情況,必要時應予及時更換。

二、四齒輥破碎機

四齒輥破碎機主要用于煤礦或選煤廠作原煤破碎,也適用于其他硬度相近的物料的破碎。

(一)工作原理與結構

300mm以下的原煤經入料口進入破碎機腔,在重力的作用下進入兩個上段破碎輥之間。上輥在動力的驅動下做相對旋轉,利用輥齒以及緩沖缸作用在破碎輥上的壓緊力對物料進行破碎。初碎后的物料在重力的作用下繼續下落到下段破碎輥間,以同樣的工作原理對物料進行再次破碎。破碎后的物料經排料口排出。由于齒輥的破碎作用主要是劈裂,因此,破碎后的物料粒度均勻,粉末少。由于采用了雙段破碎,破碎比可達6以上。

四齒輥破碎機主要由主、副傳動齒輪箱、機殼、機座、破碎輥、氣/液緩沖缸及電動機等主要部件組成。主、副傳動齒輪箱與上、下段破碎機經夾殼聯軸器剛性連接后形成整體式的齒輪傳動裝置。

電動機經大、小帶輪及三角帶帶動主傳動箱的主動軸,其大帶輪與主動軸的連接設有過載安全銷裝置,以保證過載時起到保護電機的作用。

主傳動齒輪箱的主動軸將電動機的動力通過齒輪分別傳遞給上下段的固定破碎輥。副傳動齒輪箱是將上下固定破碎輥傳來的動力通過齒輪橋傳遞給各段的活動破碎輥,齒輪橋可隨各段破碎輥的間距變動而改變其輸入和輸出軸的間距,從而使動力的傳遞不致中斷且保證傳動齒輪的正常嚙合。

主、副傳動齒輪箱內設有活動軸承座及其滑行導軌,以滿足活動破碎輥調節輥距或破碎作業中,避讓不可破碎的物料時破碎輥的滑行要求。

機殼設計成包容各段破碎輥以及物料進行破碎的倉狀隔間,由前、中、后、上、下多件罩體組合而成,根據磨損部位選用不同厚度的鋼板制作。檢修破碎輥時,便于拆裝有關罩體,同時易于卸出和裝入破碎輥。機殼上各破碎輥的出軸開口處均設有擋煤板,以防止煤粒從開口處溢出。

上下段破碎輥均由特殊設計的片狀齒圈串疊組合而成,以便按需更換不均勻的磨損件,從而延長破碎輥的使用壽命。上段破碎輥的齒形按照易于擒獲大塊物料的功能進行設計;下段破碎輥的齒形則按物料破碎至規定的均勻粒度而設計。因此,相對于普通雙齒輥破碎機來說,本破碎機產物的超粒和過粉碎的產率均較少。

機械調距和氣體緩沖缸的作用:

(1)以螺桿螺母進行各段破碎輥的間距調節,可以改變不同的產品粒度,螺桿調距機構間設有鏈條鏈輪裝置,用以保證左、右兩個調距螺桿同步動作。當輥距調至要求后應用鏈條鎖鎖住鏈條,使破碎輥的工作間距鎖定。

(2)通過壓縮氮氣作用在活塞上產生的壓力,對破碎輥施加一定的壓緊力,從而使破碎輥破碎物料。

(3)偶爾有不可破碎物進入破碎機時,緩沖缸氣室內氮氣的可壓縮性將產生避讓動作,使沖擊力得以緩和并保護機件免遭損壞。

機座是破碎機的承重和安裝基準部件,破碎機的主、副傳動齒輪箱和機殼等主要部件均直接安裝在機座上,構成破碎機的整體。機座采用型鋼和鋼板焊成剛性結構件,其安裝基準面均進行了機械加工,精確保證主、副傳動齒輪箱的安裝精度。

(二)安裝

破碎機可直接安裝在混凝土基礎或金屬梁架上。地腳螺栓位置、尺寸應根據破碎機生產廠家提供的資料為準。

應特別注意,破碎機不準安裝在不平整的基礎面上。不平整的基礎面將造成破碎機的機座扭曲變形,導致主、副傳動齒輪箱內各齒輪工作狀況惡化。因此,破碎機安裝后,應檢查機座底面的水平度,其允許誤差不大于2mm。

(三)使用與維護

(1)無論以何種方式向破碎機供料,均必須設有可靠的除鐵裝置,以及防止其他雜物進入破碎機。

(2)破碎機必須空載啟動,啟動前必須檢查和清除破碎機內的留存物料。

(3)檢查主、副傳動齒輪箱內的油位,保證充足的油量供應。

(4)破碎機如長期停用,或初次啟動,應事先用人力轉動大帶輪2~3周,確認機器運轉自如,然后將電機'點動'幾次,當電機轉動方向無誤后,方能正式啟動破碎機。

(5)啟動破碎機達到正常轉速,并且在無異常情況下才能開始供料。

(6)定期抽樣檢查破碎產品粒度是否符合要求。必要時可重新調整破碎輥的間距。

(7)正常停機時務必事先停止供料,待機內全部物料排出破碎機后才能停機。

(8)變更破碎物料的強度、粒度或破碎比時,應重新調定緩沖缸的氮氣壓力。壓力的大小以滿足破碎輥壓緊力的需要為適度。過大的壓緊力會促使機件磨損加快和功率消耗增大。過小的壓緊力又將使破碎產物的超粒增多,并使活動破碎輥呈現頻繁的振跳現象。緩沖缸氮氣壓力的使用范圍為1.5~4MPa。

(9)破碎機主、副傳動齒輪箱采用齒輪油進行潤滑,夏、冬季期間應及時更換箱內潤滑油。按照設計要求,夏季使用HL-30號齒輪油(SYll03-77),冬季使用HL-20號齒輪油。

(10)破碎機上、下段破碎輥平移聯桿裝置的軸承采用油脂潤滑,設計要求采用2號或3號鈣基潤滑脂。正常生產時每工作一星期應將油杯蓋擰緊一周以注入油脂。

(11)維護檢修如需開啟主、副傳動齒輪箱的箱蓋時,在重新裝上前必須更換橡膠密封條并在靜止密封面上均勻涂抹一層密封膠,以防密封面滲油、漏油。

(12)破碎機檢修后,當重新裝配上段破碎輥、夾殼聯軸器時,圓螺母和聯軸器螺栓均應嚴格控制其擰緊扭力矩,其數值為:破碎輥圓螺母600N·m;夾殼聯軸器高強度螺栓450N·m。擰緊夾殼聯軸器螺栓時,尚須注意其先后順序,應先擰緊對角螺栓,然后擰緊中間螺栓,同時注意聯軸器對分面兩側的縫隙應均勻一致。

本文地址:http://www.ylwt-dt.com/S530.html

相關文章:

您所在的當前位置:

您所在的當前位置: